We wdrożeniu lean manufacturing pomagają narzędzia lean, do których można zaliczyc między innymi:

______________________________________________________________________________________________

5S zapewnia, że jest miejsce dla wszystkich rzeczy i że wszystkie rzeczy są na swoim miejscu – czyste i gotowe do użycia.

Wdrażanie 5S składa się z następujących kroków:

KROK 1. Selekcja – posortuj rzeczy i wyeliminuj rzeczy niepotrzebne

KROK 2. Systematyka – poukładaj to co pozostało, w usystematyzowany sposób

KROK 3. Sprzątanie – posprzątaj stanowisko pracy

KROK 4. Standaryzacja – wprowadź standaryzację pracy dla codziennych działań i opracuj instrukcje pracy

KROK 5. Samodyscyplina – podtrzymuj 5S jako kulturę pracy

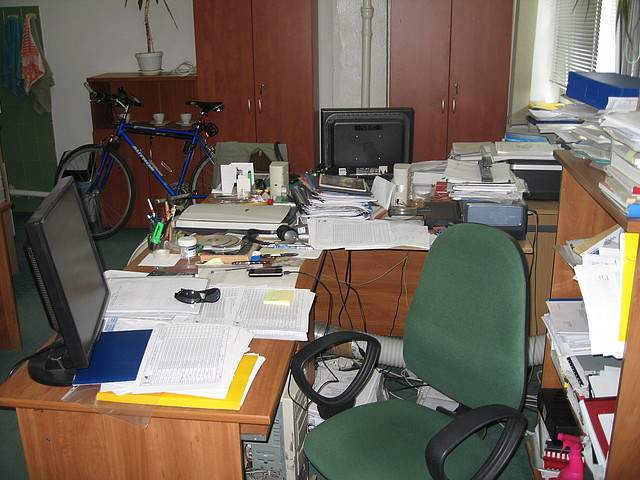

Przed wdrożeniem 5S

Po wdrożeniu 5S

Przed wdrożeniem 5S

_________________________________________________________________________________________

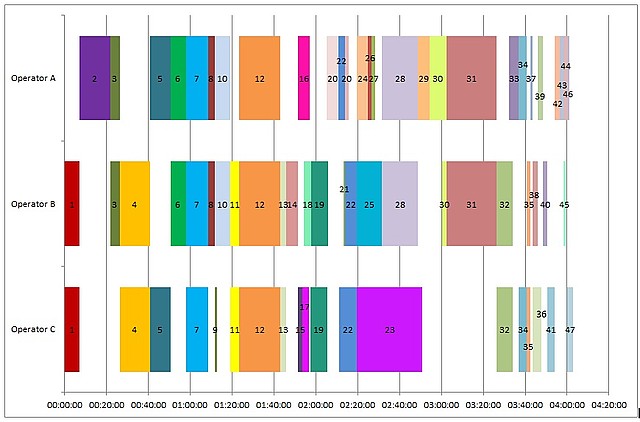

SMED - Single Minute Exchange of Die

- jest metodą pomagającą w redukcji czasów przezbrajania maszyn technologicznych i czasów operacji serwisowych

- jest zestawem technik stosowanych w trzech krokach umożliwiających dokonanie wymiany oprzyrządowania technologicznego lub ustawienia linii produkcyjnej w czasie krótszym od 10 minut (chociaż nie zawsze jest to możliwe).

Etapy realizacji metody SMED:

Etap 0 – rejestracja operacji przezbrojenia, dokonywana, aby wiedzieć, jak proces przezbrojenia jest realizowany

Etap 1 – podział operacji przezbrojenia na czynności zewnętrzne, wewnętrzne i zbędne

Etap 2 – przekształcenie przygotowania wewnętrznego na zewnętrzne

Etap 3 – usprawnianie operacji przezbrojenia

_____________________________________________________________________

Jest to metoda, która używa urządzeń, w odniesieniu do możliwych pomyłek powodujących wady, aby zapobiec powstawaniu wad lub zapewnić natychmiastowe zauważenie oczywistych błędów.

Prosty przykład Poka Yoke - gwizdek na czajniku, zapobiega temu, że człowiek zapomni wyłączyć wodę

Cel wdrażania rozwiązań typu Poka Yoke: ZERO BŁĘDÓW

Korzyści z wdrożenia rozwiązań Poka Yoke:

- większa wydajność

- bezpieczniejsze środowisko pracy

- większa lojalność klientów

- krótsze czasy przejścia (lead time) dla klienta

- mniejsze koszty

- lepsza jakość wyjściowa

___________________________________________________________________________________________________________

Total Productive Maintenance oznacza w dosłownym tłumaczeniu Całościowe Utrzymanie Ruchu. Jego podstawowym celem jest zaangażowanie wszystkich pracowników firmy tj. pracowników służb utrzymania ruchu, ale i operatorów maszyn i urządzeń, w działania usprawniające funkcjonowanie parku maszyn technologicznych w celu ciągłego doskonalenia efektywności pracy maszyn i urządzeń.

Przed TPM

Po TPM

Etapy wdrażania TPM:

Etap 1 - Powołanie i przeszkolenie zespołu z zakresu TPM

Etap 2 - Identyfikacja i kategoryzacja maszyn

Etap 3 - Wybór obszaru pilotażowego (maszyn)

Etap 4 - Ocena stanu technicznego maszyn i bezpieczeństwa ich pracy

Etap 5 - Wdrożenie 5S na maszynach

Etap 6 - Ustalenie zakresu obsługi prewencyjnej i autonomicznej

Etap 7 - Standaryzacja pracy

___________________________________________________________________

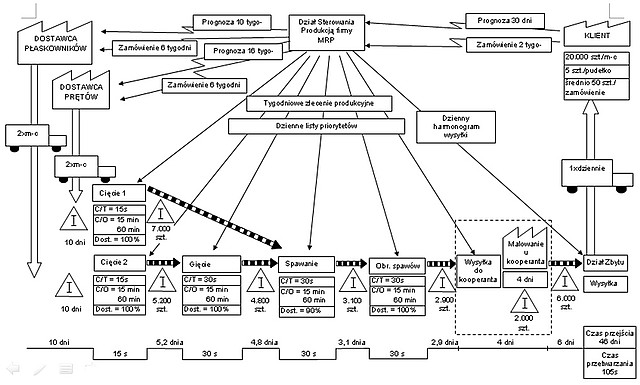

Mapowanie Strumienia Wartości (VSM)

Mapowanie Strumienia Wartości jest narzędziem służącym do graficznego przedstawienia przepływu strumienia wartości oraz związanych z nim procesów. Przedstawia również przepływ informacji pomiędzy firmą a klientami i dostawcami związanymi z określoną rodziną wyrobów.

____________________________________________________________

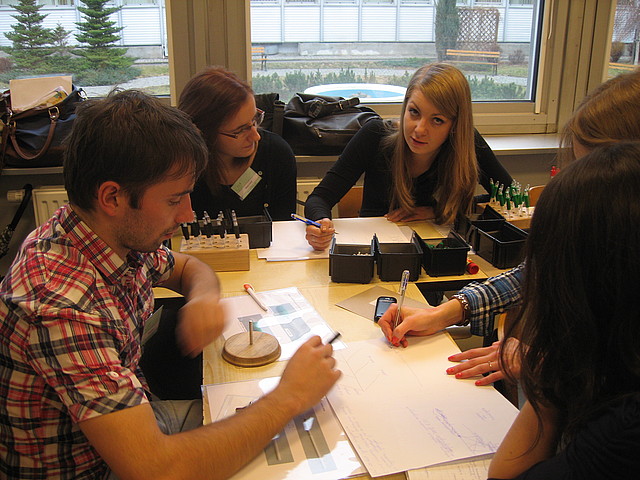

Praca zespołowa

Praca zespołowa jest podstawową zasadą stosowaną w koncepcji lean manufacturing. Dzięki efektowi synergii współdziałanie większej liczby osób daje lepsze rezultaty. Zespoły pracują nad analizą problemów, nad poszukiwaniem przyczyn i możliwych rozwiązań problemów, realizując zasadę ciągłego doskonalenia.